گرانولاتور چیست؟

گرانول به ذرات به هم چسبیده مواد پودری گفته میشود که در صنایع مختلف از جمله داروسازی، تولید مواد غذایی و مواد شوینده و غیره رایج هستند. گرانولاتور به ماشین آلاتی گفته میشود که میان ذرات پودری پیوند برقرار نموده و با اتصال آنها به هم گرانول ها را بوجود می آورد. این گرانول ها در نهایت می توانند به عنوان قرص جوشان استفاده شوند یا کربن اکتیوهای مورد استفاده در تصفیه آب و فاضلاب باشند یا به شکل دانه های قرص ارائه شوند.

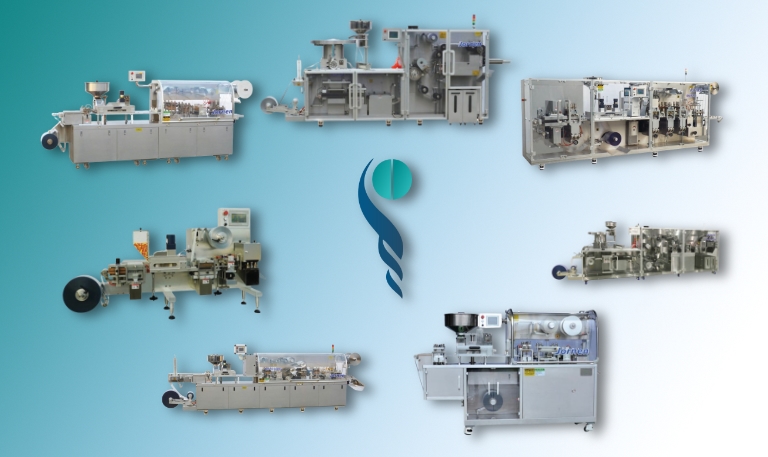

دستگاه گرانولاتور داروسازی قبل از بسته بندی قرص قرار گرفته و مواد تغذیه این تجهیزات را آماده سازی می کند. به عبارت دیگر، این تجهیزات مواد اولیه قرص را تهیه نموده و بعد از ورود به دستگاه بلیستر بسته بندی میشوند.

مراحل کار گرانولاتور

برای درک بهتر مفهوم دستگاه گرانولاتور داروسازی و آزمایشگاهی بهتر است مراحل کار آن بررسی شوند که عبارتند از:

- پودر مورد نظر وارد میکسر دستگاه شده و کاملا یکنواخت میشوند.

- مواد پیوند دهنده مایع بر روی پودر اسپری میشود

- سپس مواد مرطوب به هم چسبیده با حرارت دهی غیر مستقیم و هوای دمنده خشک میشوند.

- در آخرین مرحله این مواد با خردکن های مخصوص و حرکت های هیلکوپتری به دانه های شبیه به قرص تبدیل شده و از دستگاه خارج میشوند.

البته لازم به ذکر است، در مدل های مختلف این تجهیزات روند گرانول سازی کمی متفاوت خواهد بود. به طوریکه در برخی از این ماشین آلات تنها با فشار و بدون هیچگونه رطوبت گرانول ها تولید میشوند.

اجزای دستگاه گرانولاتور

- همزن با حرکات دوار و هلیکوپتری با بدنه تمام استیل

- نازل برای اسپری و پخش مواد حلال و بلیندر

- کمپرسور هوا

- موتور برای چرخش پروانه ها

- سیستم های کنترل و تجهیزات برق و اتصالات و غیره

انواع گرانولاتور داروسازی

علاوه بر تفاوت هایی که در مشخصات فنی گرانولاتورهای داروسازی و آزمایشگاهی از نظر حجم، قدرت موتور چاپر، قدرت همزن هلیکوپتری و حجم مجاز پودر ورودی وجود دارد، نحوه گرانول سازی نیز در آنها با هم متفاوت است. در حالت کلی می توان انواع گرانولاتورها را در دو گروه گرانول سازی مرطوب و خشک دسته بندی کرد.

گرانولاتور خشک

از دیگر روش های تولید گرانول در داروسازی و آزمایشگاه ها و سایر صنایع، گرانولاتور خشک می باشد. در این روش همان طور که از نامش مشخص است، هیچگونه رطوبت به پودرهای اولیه اضافه نشده و تمام مراحل در فضایی خشک و تحت فشار انجام خواهد شد. این روش بیشتر برای موادی که به رطوبت حساس هستند کاربرد داشته و به دو روش تراکم غلتکی و فشار مستقیم انجام میشود.

به عبارت دیگر، در گرانول سازی خشک بیشتر به اعمال فشار به پودرها تاکید داشته و به دلیل عدم استفاده از حلال ها کیفیت دارو با افت مواجه نخواهد شد.

مراحل کار گرانولاتور خشک

گرانولاتورهای خشک به دو روش تراکم غلتکی و فشار مستقیم انجام میشوند که هر یک دارای مزایا و معایبی هستند و بر اساس شرایط باید آنها را انتخاب کرد. در تراکم غلتکی مواد پودری بین غلتک ها قرار گرفته و فشار ثابت و مدام به آنها وارد میشود. در اثر این فشار و عبور از غلتک ذرات پودری به هم متصل شده و از قیف دستگاه خارج میشوند.

در برخی از این ماشین آلات از روش فشار مستقیم استفاده میشود که البته در حال حاضر رواج کمی دارند. در این روش مواد پودری در قالب های قرص قرار گرفته و فشار بسیار زیاد باعث اتصال آنها به هم میشود.

مزایای گرانولاتور خشک

- عدم تاثیر منفی بر مواد حساس به رطوبت

- قیمت مناسب تجهیزات و مقرون به صرفه بودن از نظر اقتصادی

- انحلال سریع تر قرص و مواد گرانولی تبدیل شده با روش های خشک و فشار مستقیم

- کوتاه بودن روند ساخت گرانول و احتمال بسیار کم آلوده شدن آنها به میکروب و غیره

گرانولاتور مرطوب

کاربردی ترین ماشین آلات در فرآیند تولید قرص گرانول سازی مرطوب می باشد که قرص های براق و بسیار باکیفیت را فراهم می کنند. مهم ترین ویژگی در این تجهیزات، اسپری مواد بلنیدر روی ذرات پودری کاملا یکدست و یکنواخت است که منجر به ایجاد پیوند میان ذرات میشود. ساختار کلی این ماشین آلات شامل میکسر یا همزن هلیکوپتری، اسپری کننده و دمنده هوا و مخزن چند لایه برای حرارت دهی غیرمستیقم و خردکن است.

چند لایه ای بودن مخزن استیل این ماشین آلات باعث میشود حرارت دهی غیرمستقیم انجام شود و کیفیت مواد پودری با افت مواجه نشود. علاوه براین، برای تسریع فرایند تبخیر همزمان از دمنده های هوا نیز استفاده میشود و به همین دلیل ساختار و بافت قرص ها کاملا یکنواخت خواهد بود.

مراحل کار گرانولاتور مرطوب

- پودرهای مورد نظر وارد مخزن دستگاه میشوند.

- همزن بسیار قوی با سرعت بالا این پودرها را با هم مخلوط می کند تا از نظر نوع مواد و رنگ و غیره یکنواخت شوند.

- مواد بلیندر مایع روی پودرها اسپری میشود.

- مجدد همزن این مواد را با هم مخلوط نموده و شرایط برای برقراری پیوند میان ذرات فراهم میشود.

- تماس مواد پودری با جداره های مخزن باعث دریافت حرارت غیرمستقیم و تبخیر مایع درون آن میشود.

- در برخی از ماشین آلات در این مرحله دمنده های هوا نیز شروع به کار نموده و رطوبت را کاملا خشک می کنند.

- سپس مواد خشک شده وارد گام خردکن شده و در اندازه های مورد نظر شکسته و خرد میشوند.

مزایا گرانولاتور مرطوب

- تولید قرص و گرانول های براق با سطح یکنواخت

- افت کیفیت مواد در مراحل تولید به دلیل حرارت دهی غیرمستقیم

- عدم امکان ورود مواد آلاینده به دستگاه به دلیل خودکار بودن تمام مراحل تولید

- بهبود انسجام بافت قرص قبل و بعد از فشردگی

- جلوگیری از گیر افتادن هوا

کاربرد گرانولاتور

گرانول سازی علاوه بر داروسازی در سایر صنایع نیز کاربرد گسترده ای دارد. به همین دلیل این ماشین آلات در صنایع مختلفی مورد استفاده قرار میگیرند. از جمله موارد کاربرد این تجهیزات می توان به تولید قرص های دارویی، تولید مواد شوینده پودری، لوازم آرایشی، کربن اکتیو، قرص جوشان، تولید آفت کش، مکمل های ویتامین، گرانول های دامپروری و دامپزشکی اشاره کرد.

مزایای استفاده گرانولاتور

- تولید گرانول های متنوع در صنایع داروسازی، صنایع غذایی، کشاورزی و غیره

- گرانول سازی کاملا خودکار در بازه زمانی کوتاه

- دوام و ماندگاری بالای دستگاه در شرایط سخت به دلیل بدنه فولادی و مقاوم در برابر فشار، ضربه و نوسانات دمایی

- امکان تغییر در تنظیمات دستگاه با صفحه نمایش روی آن

- تنوع در ظرفیت اسپری ها و قابلیت تنظیم آنها بر اساس نوع مواد و پودرها

- مقاومت و ایمنی بالا و سازگاری با استانداردهای Cgmp

- نصب آسان و سریع

- قابلیت جا به جایی آسان و استفاده در خطوط تولید مختلف

قیمت گرانولاتور

قیمت گرانولاتور داروسازی و آزمایشگاهی بر اساس فاکتورهای متعددی تعیین می گردد. از مهم ترین آنها می توان به حجم و قدرت دستگاه در تولید گرانول اشاره کرد. هر اندازه ظرفیت دستگاه بیشتر باشد و با قدرت و سرعت بالاتری گرانول سازی را انجام دهد، به همان نسبت قیمت افزایش پیدا می کند. علاوه براین، قیمت گرانولاتورهای مرطوب با خشک متفاوت است و در اغلب مواقع مدل های مرطوب گران تر هستند. چون تجهیزات و اجزای داخلی آنها بیشتر از مدل های خشک است و طراحی پیچیده تری دارند.

همچنین لازم به ذکر است، کیفیت طراحی و برند تولیدکننده و اعتبار اجزای به کار رفته در دستگاه نیز از دیگر موارد مهم در تعیین قیمت هستند. بر همین اساس ماشین آلات وارداتی و گرانولاتورهای خارجی متعلق به برندهای معروف دنیا قیمت بیشتری نسبت به مدل های تولید داخل دارند. برای استعلام قیمت گرانولاتور ایرانی و خارجی به دلیل تنوع در محصولات و نوسان در نرخ ارز می توانید با کارشناسان فروش میخک فارما تماس بگیرید.

گرانولاتور به ماشین آلاتی گفته میشود که میان ذرات پودری پیوند برقرار نموده و با اتصال آنها به هم گرانول ها را بوجود می آورد. این گرانول ها در نهایت می توانند به عنوان قرص جوشان استفاده شوند یا کربن اکتیوهای مورد استفاده در تصفیه آب و فاضلاب باشند یا به شکل دانه های قرص ارائه شوند.

- همزن با حرکات دوار و هلیکوپتری با بدنه تمام استیل

- نازل برای اسپری و پخش مواد حلال و بلیندر

- کمپرسور هوا

- موتور برای چرخش پروانه ها

- سیستم های کنترل و تجهیزات برق و اتصالات و غیره